ODKRYJ RÓŻNICĘ BAUCOR:

BEZSZWOWE BATERIE, KTÓRE ŁĄCZĄ INNOWACYJNOŚĆ I ELEGANCJĘ, OFERUJĄC NIEZRÓWNANE DOZNANIA WODNE BEZ KOMPROMISÓW

ODKRYJ RÓŻNICĘ BAUCOR:

BEZSZWOWE BATERIE, KTÓRE ŁĄCZĄ INNOWACYJNOŚĆ I ELEGANCJĘ, OFERUJĄC NIEZRÓWNANE DOZNANIA WODNE BEZ KOMPROMISÓW

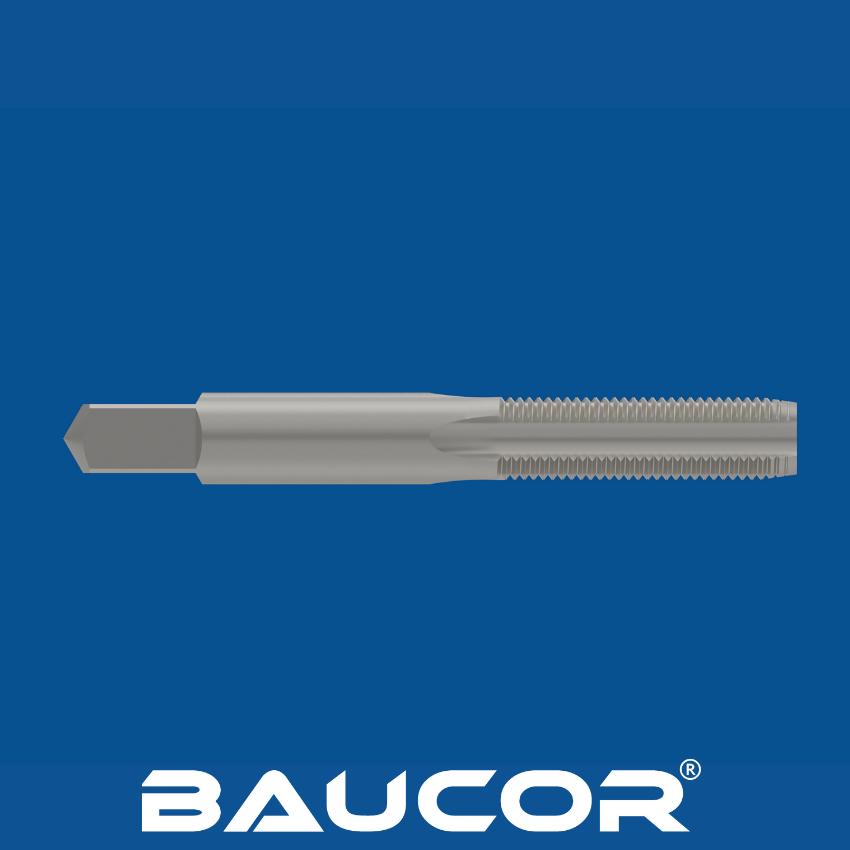

Gwintowniki wtykowe, znane również jako gwintowniki sekundowe, są narzędziami tnącymi przeznaczonymi do tworzenia gwintów wewnętrznych zarówno w otworach przelotowych (otwory, które przechodzą całkowicie przez obrabiany przedmiot), jak i nieprzelotowych (otwory, które nie przechodzą całkowicie). Są one najczęściej stosowanym rodzajem gwintowników i oferują równowagę między łatwością użycia a jakością gwintu.

Jak działają gwintowniki

Gwintowniki wtykowe, popularny rodzaj narzędzi do gwintowania, przechodzą skrupulatny proces produkcji, aby zapewnić precyzję i trwałość. Poniższe kroki opisują, w jaki sposób zazwyczaj produkowane są gwintowniki:

Wybór materiału:

Przygotowanie półfabrykatu:

Szlifowanie gwintów:

Frezowanie rowków:

Szlifowanie fazy:

Obróbka cieplna:

Powłoka (opcjonalnie):

Końcowe szlifowanie i wykańczanie:

Inspekcja i kontrola jakości:

Znakowanie i pakowanie:

Przestrzegając tego skrupulatnego procesu produkcyjnego i stosując zaawansowane techniki, producenci mogą wytwarzać wysokiej jakości gwintowniki, które zapewniają niezawodne i wydajne gwintowanie w szerokim zakresie zastosowań.

Jako wiodący producent narzędzi skrawających, Baucor oferuje szeroką gamę rozmiarów gwintowników, aby zaspokoić różnorodne potrzeby swoich klientów z różnych branż. Chociaż katalog produktów może się różnić, można oczekiwać następujących zakresów rozmiarów:

Rozmiary ułamkowe (cale):

Standardowe: Powszechnie używane rozmiary, takie jak #0-80, #2-56, #4-40, #6-32, #8-32, #10-24, #12-24, 1/4-20 i tak dalej, obejmujące szeroki zakres rozmiarów gwintów wymaganych w zastosowaniach opartych na calach.

Nadwymiarowe: Baucor może również oferować gwintowniki nadwymiarowe do konkretnych zastosowań, w których wymagany jest nieco większy gwint w celu lepszego dopasowania lub wytrzymałości.

Rozmiary metryczne (milimetry):

Standardowe: Szeroki wybór rozmiarów metrycznych, prawdopodobnie zaczynając od M1, M1.2, M1.6, M2 i przechodząc do większych średnic, takich jak M10, M12, M16, a nawet wyższych, zaspokajając potrzeby użytkowników preferujących pomiary metryczne.

Rozmiary specjalne:

Uwagi dodatkowe:

Uzyskanie dokładnych informacji:

Aby uzyskać najdokładniejsze i najbardziej aktualne informacje na temat konkretnych rozmiarów gwintowników produkowanych przez Baucor, zaleca się:

Korzystając z tych zasobów, możesz mieć pewność, że wybierzesz idealny rozmiar gwintownika Baucor do swoich zastosowań gwintowania.

Gwintowniki spiralne to specjalistyczne narzędzia skrawające przeznaczone do tworzenia gwintów wewnętrznych w nawierconych otworach. Są one popularnym wyborem ze względu na wydajne usuwanie wiórów, szczególnie w otworach przelotowych.

Gwintownik spiralny, znany również jako gwintownik pistoletowy, to rodzaj gwintownika używanego do nacinania gwintów w otworach. W przeciwieństwie do tradycyjnych gwintowników, które mogą wypychać materiał do przodu, gwintownik spiralny posiada spiralne rowki, które skutecznie wypychają wióry przed proces cięcia.

Gwintowniki do rur to specjalistyczne narzędzia zaprojektowane do tworzenia gwintów wewnętrznych w rurach i złączkach, umożliwiając szczelne połączenia w instalacjach wodno-kanalizacyjnych, hydraulicznych i innych systemach przenoszących płyny.

Gwintowniki do formowania gwintów stanowią alternatywę dla tradycyjnych gwintowników tnących. Zamiast usuwać materiał, przekształcają go w procesie znanym jako formowanie na zimno, tworząc gwinty wewnętrzne w metalach ciągliwych.

Gwintowniki wtykowe, powszechny rodzaj narzędzi do gwintowania, mogą być wykonane z różnych materiałów w celu dopasowania do różnych zastosowań i wymagań. Oto lista możliwych do zastosowania materiałów:

Popularne materiały:

Mniej popularne materiały:

Uwagi dodatkowe:

Wybór odpowiedniego materiału na gwintownik zależy od konkretnego zastosowania, gwintowanego materiału, pożądanej jakości gwintu i budżetu. W przypadku większości gwintów ogólnego przeznaczenia, HSS jest odpowiednim i opłacalnym wyborem. Jednak w przypadku twardszych materiałów, produkcji wielkoseryjnej lub wymagających zastosowań, bardziej odpowiednie mogą być gwintowniki kobaltowe lub węglikowe. Konsultacja z doświadczonym dostawcą lub producentem może pomóc w wyborze najlepszego materiału do konkretnych potrzeb.

Powłoki na gwintownikach znacznie zwiększają ich wydajność, żywotność i wszechstronność. Oto popularne i specjalistyczne powłoki stosowane do ulepszania gwintowników:

Typowe powłoki:

Inne powłoki/obróbki:

Wybór odpowiedniej powłoki:

Idealna powłoka dla gwintownika zależy od kilku czynników, w tym

Konsultacja z producentem gwintownika lub doświadczonym dostawcą może pomóc w wyborze optymalnej powłoki dla konkretnych potrzeb. Biorąc pod uwagę materiał, warunki gwintowania i pożądaną żywotność narzędzia, można zapewnić, że gwintowniki wtykowe zapewnią najlepszą możliwą wydajność i trwałość.

Gwintowniki wtykowe, wszechstronny rodzaj gwintowników, znajdują szerokie zastosowanie w różnych branżach i aplikacjach do tworzenia gwintów wewnętrznych. Ich zdolność do gwintowania zarówno otworów przelotowych, jak i nieprzelotowych czyni je niezbędnymi narzędziami:

Zastosowania przemysłowe:

Majsterkowanie i użytek domowy:

Specyficzne zastosowania:

Gwintowniki są niezbędnymi narzędziami do tworzenia gwintów wewnętrznych i są szeroko stosowane w różnych branżach, w tym w produkcji, motoryzacji, lotnictwie i projektach DIY. Zrozumienie ich konstrukcji i funkcji pozwala wybrać odpowiedni gwintownik do konkretnych potrzeb związanych z gwintowaniem.

Gwintowniki wtykowe, będące najpopularniejszym rodzajem gwintowników, znajdują szerokie zastosowanie w wielu branżach ze względu na ich wszechstronność i zdolność do gwintowania zarówno otworów przelotowych, jak i nieprzelotowych. Oto niektóre z kluczowych branż, które wykorzystują gwintowniki wtykowe:

Wszechstronność gwintowników sprawia, że są one niezbędnymi narzędziami w różnych branżach i zastosowaniach, w których wymagane jest niezawodne i wydajne gwintowanie.

Jako wiodący producent narzędzi skrawających, Baucor prawdopodobnie oferuje kompleksowe usługi wsparcia projektowego i inżynieryjnego dla swoich gwintowników, mając na celu optymalizację wydajności, efektywności i żywotności narzędzi dla swoich klientów. Oto, czego można się spodziewać:

Maszyny wykorzystujące gwintowniki:

Gwintowniki są wszechstronnymi narzędziami używanymi w różnych maszynach do gwintowania:

Wybór maszyny zależy od takich czynników, jak rozmiar i głębokość otworu, gwintowany materiał, pożądana precyzja i wielkość produkcji.

Gwintownik z prostym rowkiem, znany również jako gwintownik ręczny, jest powszechnie stosowanym narzędziem tnącym używanym do tworzenia gwintów wewnętrznych we wcześniej wywierconym otworze. Są one często używane ręcznie, ale działają również w maszynach takich jak wiertarki.

Gwintowniki maszynowe to specjalistyczne narzędzia przeznaczone do nacinania gwintów wewnętrznych we wstępnie wywierconych otworach. Gwinty te są standaryzowane do wkręcania śrub maszynowych, zapewniając bezpieczne i niezawodne rozwiązania mocujące w szerokim zakresie branż i zastosowań.

Kombinowane gwintowniki maszynowe to specjalistyczne narzędzia zaprojektowane w celu usprawnienia procesu gwintowania poprzez połączenie wielu operacji w jeden gwintownik. Sprawia to, że są one szczególnie przydatne w środowiskach produkcyjnych, w których kluczowe znaczenie ma minimalizacja zmian narzędzi i optymalizacja czasu cyklu.

Gwintowniki z wygiętym trzpieniem to wyspecjalizowany rodzaj gwintowników zaprojektowanych z wygiętym lub zakrzywionym trzpieniem, odróżniającym je od prostych trzpieni zwykle spotykanych w większości gwintowników. Konstrukcja ta jest szczególnie przydatna do docierania do niedostępnych lub niewygodnych obszarów, w których nie można prawidłowo ustawić lub obrócić prostego kranu.

Jako wiodący producent narzędzi skrawających, Baucor prawdopodobnie oferuje kompleksowe usługi wsparcia projektowego i inżynieryjnego dla swoich gwintowników, mając na celu optymalizację wydajności, efektywności i żywotności narzędzi dla swoich klientów. Oto, czego można się spodziewać:

Maszyny wykorzystujące gwintowniki:

Gwintowniki są wszechstronnymi narzędziami używanymi w różnych maszynach do gwintowania:

Wybór maszyny zależy od takich czynników, jak rozmiar i głębokość otworu, gwintowany materiał, pożądana precyzja i wielkość produkcji.

BAUCOR oferuje niestandardowe rozwiązania produkcyjne i inżynieryjne dostosowane do konkretnych potrzeb w różnych branżach.

Inżynierowie BAUCOR mogą dokonać przeglądu projektu i przekazać informacje zwrotne w celu poprawy możliwości produkcyjnych, efektywności kosztowej i wydajności.

Gwintowniki wtykowe, będące najbardziej uniwersalnym typem gwintowników, zostały zaprojektowane zgodnie z określonymi wytycznymi, aby zapewnić wydajne i precyzyjne nacinanie gwintów zarówno w otworach przelotowych, jak i nieprzelotowych. Oto kluczowe elementy konstrukcyjne:

Przestrzegając tych wytycznych projektowych, producenci mogą produkować wysokiej jakości gwintowniki, które zapewniają niezawodne i wydajne gwintowanie w szerokim zakresie materiałów i zastosowań.