ZWIĘKSZ SWOJĄ PRODUKTYWNOŚĆ DZIĘKI FREZOM PALCOWYM BAUCOR

PRECYZJA ŁĄCZY SIĘ Z WYDAJNOŚCIĄ!

ZWIĘKSZ SWOJĄ PRODUKTYWNOŚĆ DZIĘKI FREZOM PALCOWYM BAUCOR

PRECYZJA ŁĄCZY SIĘ Z WYDAJNOŚCIĄ!

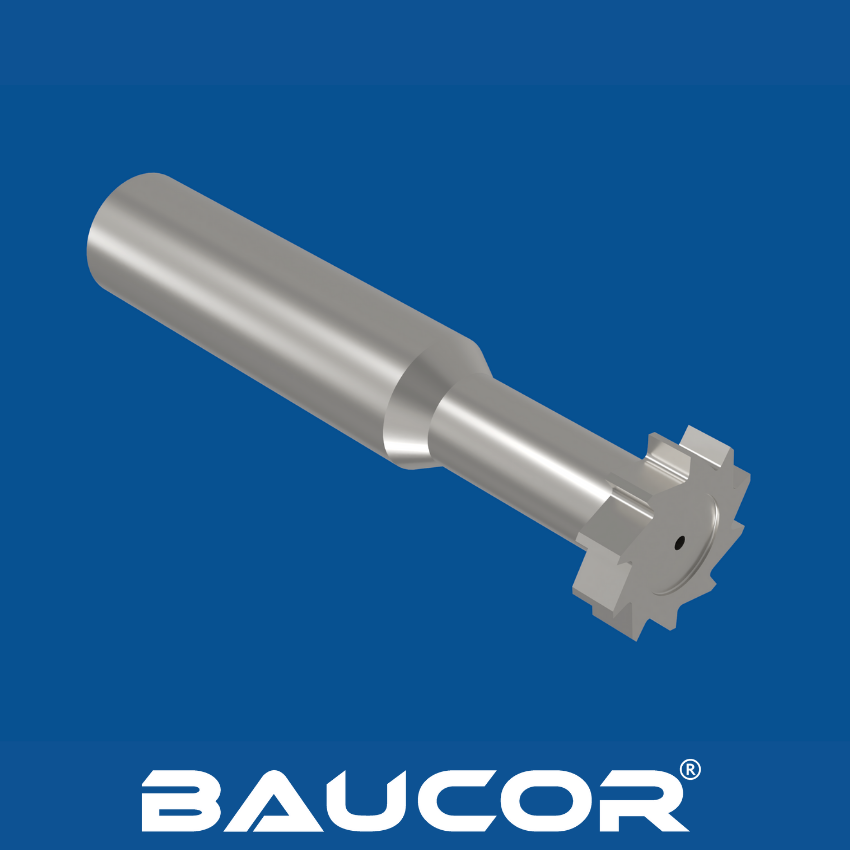

Frez wpustowy to specjalistyczny frez przeznaczony do wycinania precyzyjnych, półokrągłych rowków (zwanych wpustami lub rowkami wpustowymi) w wałach lub otworach. Rowki te mają kluczowe znaczenie dla montażu wpustów, które są małymi elementami w kształcie klina, przenoszącymi moment obrotowy między wałem a elementem obrotowym, takim jak koło zębate lub koło pasowe.

Czasami termin "frez do wpustów" jest używany zamiennie z terminem "frez do wpustów czółenkowych".

Frez do wpustów to specjalistyczny frez trzpieniowy przeznaczony do wycinania precyzyjnych, półokrągłych rowków (zwanych wpustami lub rowkami wpustowymi) w wałach lub otworach. Rowki te mają kluczowe znaczenie dla montażu wpustów, które są małymi elementami w kształcie klina, przenoszącymi moment obrotowy między wałem a elementem obrotowym, takim jak koło zębate lub koło pasowe.

Jak działa obcinak do wpustów?

Przecinaki do wpustów występują w dwóch głównych typach:

Jednopunktowe przecinaki do wpustów:

Zastosowanie: Zazwyczaj stosowane we frezarkach lub zmodyfikowanych tokarkach.

Szczypce do wycinania rowków:

Typowe zastosowania frezów do wpustów

Produkcja i naprawa: Stosowane w produkcji nowych komponentów i naprawie istniejących, w których kliny zostały uszkodzone.

Frezy do nasadek na klucze są zazwyczaj produkowane przy użyciu kombinacji następujących procesów:

Przygotowanie półfabrykatu: Surowiec (zwykle stal szybkotnąca lub węglik spiekany) jest cięty i z grubsza kształtowany w cylindryczną formę o średnicy odpowiadającej zamierzonemu rozmiarowi nasadki na klucz.

Profilowanie i żłobienie:

Formowanie chwytu: Chwyt jest obrabiany do wymaganego kształtu i rozmiaru w celu dopasowania do uchwytów narzędziowych.

Uwagi dotyczące produkcji

Popularne rozmiary frezów do wpustów

Frezy do wpustów są dostępne w wielu standardowych rozmiarach, aby umożliwić tworzenie rowków wpustowych dla różnych średnic wałów i rozmiarów wpustów. Oto ogólny przegląd:

Baucor może produkować frezy do różnorodnych zastosowań, od frezowania ogólnego przeznaczenia po tworzenie skomplikowanych profili i złożonych kształtów 3D.

Frezy trzpieniowe są dostępne w różnych typach, takich jak frezy trzpieniowe kwadratowe do tworzenia ostrych narożników, frezy trzpieniowe kuliste do gładkiego konturowania i frezy trzpieniowe zgrubne do szybkiego usuwania materiału. Odpowiednie do materiałów, w tym metali, tworzyw sztucznych i kompozytów, Baucor może produkować frezy trzpieniowe w wysoce wyspecjalizowanych rozmiarach i konfiguracjach dostosowanych do konkretnych wymagań. Prosimy o kontakt w celu uzyskania szczegółowych informacji na temat wymiarów i opcji dostosowywania, aby idealnie dopasować się do potrzeb frezowania.

Frezy do wpustów wymagają materiałów, które mogą wytrzymać znaczne siły związane z wycinaniem rowków wpustowych i zachować swój kształt w celu dokładnego tworzenia wpustów. Najczęściej wybierane materiały to

Stale szybkotnące (HSS):

Węglik wolframu:

Czynniki wpływające na wybór materiału

Te same powłoki stosowane w innych narzędziach skrawających mogą znacząco poprawić jakość frezów nasadowych, szczególnie w przypadku obróbki twardych lub ściernych materiałów:

Czynniki do rozważenia

Kluczowe obszary zastosowań

Frezy wpustowe są niezbędnymi narzędziami w branżach i zastosowaniach, w których tworzenie precyzyjnych rowków wpustowych jest konieczne do zapewnienia przenoszenia momentu obrotowego między wałami i elementami maszyn:

Obróbka skrawaniem i produkcja:

Naprawa i konserwacja:

Naprawa uszkodzonych rowków wpustowych lub tworzenie nowych w zużytych lub odzyskanych komponentach.

Dlaczego frezy do rowków wpustowych są niezbędne

Frezy do rowków wpustowych są niezbędnymi narzędziami w branżach, w których liczy się precyzja i bezpieczne przenoszenie momentu obrotowego przez rowki wpustowe:

Obróbka skrawaniem i produkcja:

Produkcja motoryzacyjna:

Inżynieria mechaniczna:

Aerospace Manufacturing:

Tworzenie rowków wpustowych w komponentach lotniczych, gdzie precyzja i niezawodność są najważniejsze.

Naprawa i konserwacja:

Dlaczego frezy do rowków wpustowych są preferowane

Frezy typu keyseat mogą być używane w różnych obrabiarkach, w zależności od typu frezu i konkretnego zastosowania:

Frezarki:

Czynniki wpływające na wybór maszyny

Jako światowy lider w dziedzinie precyzyjnej obróbki skrawaniem, Baucor rozumie, że osiągnięcie optymalnych wyników przy użyciu frezów do wpustów wymaga czegoś więcej niż tylko wysokiej jakości narzędzia. Chociaż specjalistyczne frezy do wpustów mogą znajdować się poza naszą podstawową ofertą, oto jak możemy wesprzeć ten obszar:

Konsultacje materiałowe: Doradzamy producentom i użytkownikom w zakresie idealnych materiałów (HSS, gatunki węglików spiekanych itp.), aby dopasować je do określonych materiałów obrabianych przedmiotów, wymagań dotyczących wydajności i wielkości produkcji.

Optymalizacja geometrii: Nasi inżynierowie mogą doradzić w zakresie takich elementów jak:

Ekspertyza w zakresie powłok: Doradzamy w zakresie przydatności powłok (TiN, TiAlN itp.) w celu poprawy odporności na zużycie, trwałości narzędzia i wydajności w określonych scenariuszach obróbki frezami nasadzanymi.

Baucor: Specjaliści w dziedzinie wydajności

Współpracując z Baucor, producenci i profesjonaliści zyskują dostęp do:

Kluczowe elementy konstrukcyjne i rozważania

Typ noża:

Średnica frezu: Określa szerokość rowka.

Profil tnący (jednopunktowy):

Konstrukcja trzpienia: Zapewnia odpowiednie dopasowanie i sztywność w uchwycie obrabiarki. Typowe typy to trzpienie proste i Weldona.

Rowki (jednopunktowe):

Liczba rowków wpływa na obciążenie wiórami i gładkość skrawania.

Konstrukcja rowków wpływa na odprowadzanie wiórów.

Materiał:

Czynniki konstrukcyjne zależne od zastosowania