ROZWIERTAKI BAUCOR:

GDZIE INŻYNIERIA PRECYZYJNA SPOTYKA SIĘ Z BEZKOMPROMISOWĄ JAKOŚCIĄ.

TWÓJ ZAUFANY PARTNER DLA IDEALNYCH OTWORÓW ZA KAŻDYM RAZEM.

ROZWIERTAKI BAUCOR:

GDZIE INŻYNIERIA PRECYZYJNA SPOTYKA SIĘ Z BEZKOMPROMISOWĄ JAKOŚCIĄ.

TWÓJ ZAUFANY PARTNER DLA IDEALNYCH OTWORÓW ZA KAŻDYM RAZEM.

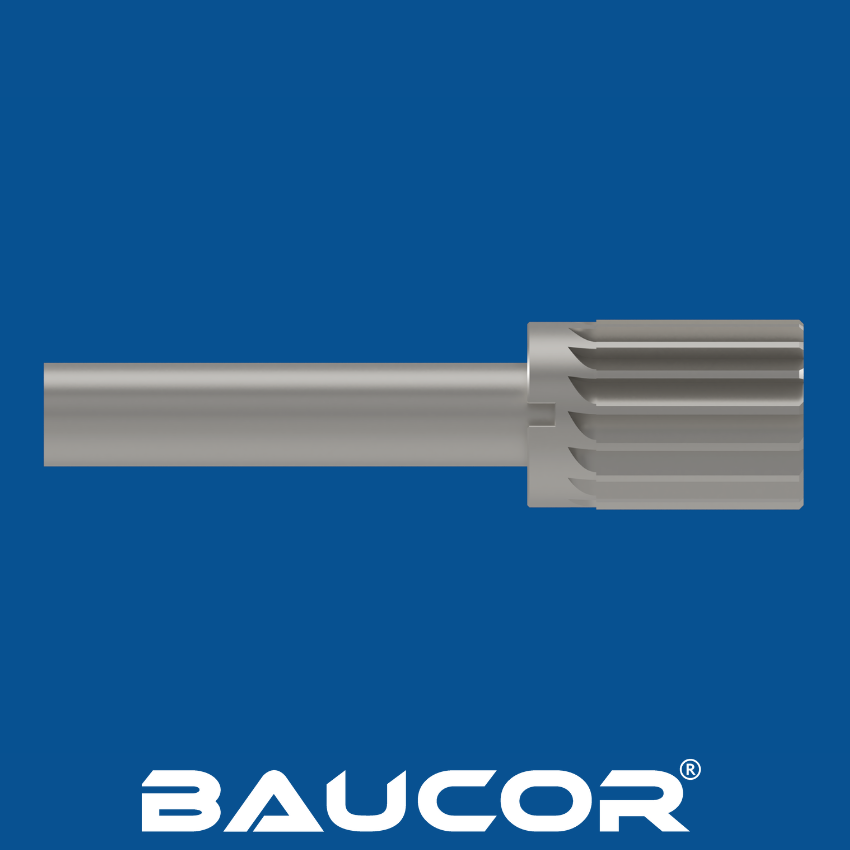

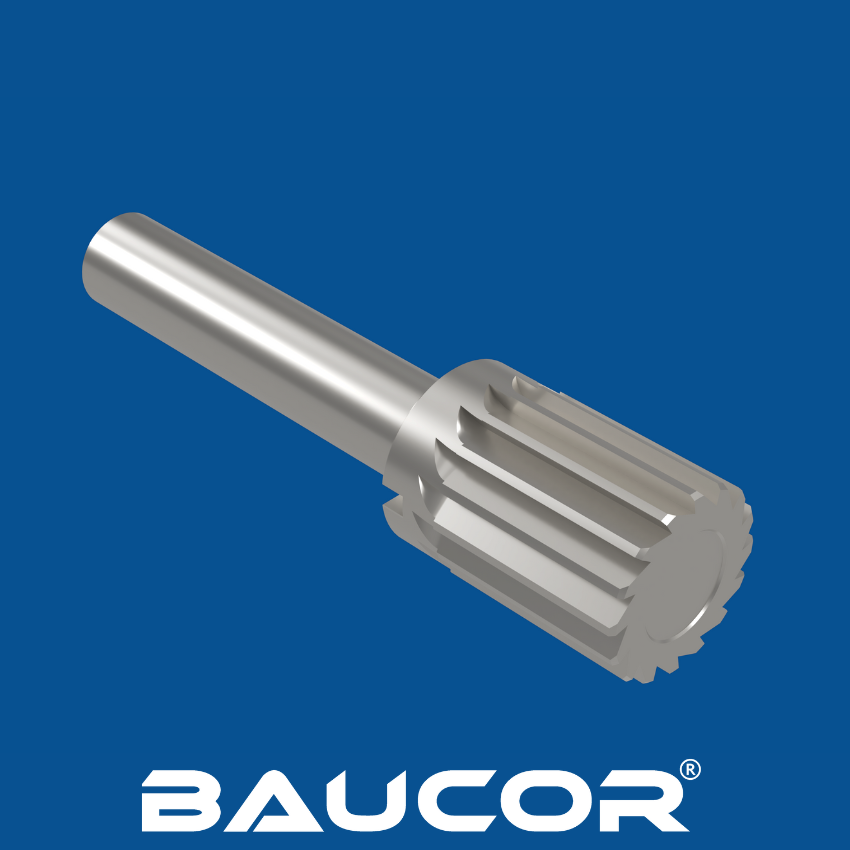

Rozwiertaki skorupowe to specjalistyczne narzędzia tnące przeznaczone do powiększania i wykańczania otworów o większych średnicach, zwykle zaczynających się od 3/4 cala i sięgających do kilku cali. Różnią się od rozwiertaków pełnych tym, że mają wydrążony cylindryczny kształt i są montowane na oddzielnym trzpieniu w celu użycia.

Jak działają rozwiertaki skorupowe:

Budowa:

Akcja cięcia:

Modyfikacja:

Tworzenie rozwiertaków skorupowych obejmuje szereg skomplikowanych etapów, które zapewniają ich dokładność, trwałość i wydajność cięcia. Oto przegląd typowego procesu produkcyjnego:

Wybór materiału:

Puste przygotowanie:

Obróbka:

Obróbka cieplna:

Wykończeniowy:

Inspekcja i kontrola jakości:

Proces produkcji rozwiertaków skorupowych wymaga specjalistycznej wiedzy, możliwości precyzyjnej obróbki i rygorystycznych środków kontroli jakości. Renomowani producenci, tacy jak Baucor, przestrzegają rygorystycznych norm, aby zapewnić produkcję wysokiej jakości narzędzi, które zapewniają dokładne i niezawodne działanie w wymagających zastosowaniach.

Baucor, jako wiodący producent narzędzi skrawających, prawdopodobnie oferuje szeroką gamę rozmiarów rozwiertaków, aby sprostać różnym potrzebom przemysłowym. Chociaż ich konkretna oferta może się różnić, oto ogólny przegląd typowych zakresów rozmiarów, które zazwyczaj można znaleźć u Baucor lub podobnych producentów:

Rozmiary metryczne:

Rozmiary imperialne:

Ważne uwagi:

Wybór materiału na rozwiertaki płaszczowe ma kluczowe znaczenie dla ich wydajności, trwałości i przydatności do określonych zastosowań. Oto szczegółowe omówienie różnych materiałów użytych do ich budowy:

Typowe materiały:

Stal szybkotnąca (HSS):

Stal kobaltowa (HSS-Co):

Materiały specjalistyczne:

Sproszkowany metal (PM) HSS:

Metaloceramika:

Opcje powlekania:

Wybierając odpowiedni materiał i powłokę w oparciu o konkretne wymagania aplikacji, możesz zapewnić optymalną wydajność, trwałość i opłacalność operacji rozwiercania powłoki.

Rozwiertaki z powłoką powłokową mogą znacznie zwiększyć ich wydajność, trwałość narzędzia i ogólną skuteczność. Powłoki te zapewniają warstwę ochronną, która zmniejsza tarcie, zwiększa odporność na zużycie i poprawia odprowadzanie ciepła. Oto pełna lista powłok powszechnie stosowanych w rozwiertakach:

Powłoki PVD (fizyczne osadzanie z fazy gazowej):

Azotek tytanu (TiN):

Węglikoazotek tytanu (TiCN):

Azotek Tytanowo-Glinowy (TiAlN):

Azotek aluminium i tytanu (AlTiN):

Powłoki CVD (chemiczne osadzanie z fazy gazowej):

Inne powłoki:

Wybór właściwej powłoki:

Wybór optymalnej powłoki dla rozwiertaka zależy od kilku czynników, w tym:

Uważnie oceniając te czynniki i wybierając odpowiednią powłokę, można znacznie poprawić wydajność, trwałość i opłacalność rozwiertaków.

Rozwiertaki skorupowe to wszechstronne narzędzia stosowane w wielu gałęziach przemysłu i zastosowaniach, w których niezbędne jest precyzyjne powiększanie i wykańczanie otworów o dużych średnicach. Ich zdolność do obsługi większych rozmiarów otworów sprawia, że są niezbędne w różnych sektorach:

Zastosowania przemysłowe:

Obróbka i produkcja:

Przemysł naftowy i gazowy:

Rozwiercanie otworów w sprzęcie wiertniczym, głowicach odwiertów, elementach rurociągów i innych maszynach na polach naftowych.

Powiększanie i wykańczanie otworów w dużych zaworach i armaturach stosowanych w zakładach przetwórstwa ropy i gazu.

Inne zastosowania:

Okrętownictwo:

Wytwarzanie energii:

Górnictwo i budownictwo:

Powiększanie i wykańczanie otworów w elementach maszyn ciężkich stosowanych w górnictwie i sprzęcie budowlanym.

Korzyści ze stosowania rozwiertaków skorupowych:

Zastosowanie rozwiertaków w tych zastosowaniach ma kilka zalet:

Rozwiertaki skorupowe są niezbędnymi narzędziami dla profesjonalistów w różnych gałęziach przemysłu, gdzie wymagana jest obróbka otworów o dużej średnicy. Ich precyzja, wszechstronność i opłacalność czynią je cennym nabytkiem w każdym warsztacie mechanicznym lub produkcyjnym.

Rozwiertaki skorupowe znajdują zastosowanie w wielu gałęziach przemysłu ze względu na ich zdolność do precyzyjnego powiększania i wykańczania otworów. Do kluczowych branż wykorzystujących rozwiertaki skorupowe zaliczają się:

Ponadto rozwiertaki skorupowe są stosowane w naprawach i konserwacji w różnych gałęziach przemysłu, gdzie wymagane jest precyzyjne powiększanie otworów lub renowacja.

Rozwiertaki skorupowe są kompatybilne z różnymi maszynami przeznaczonymi do ciężkiej obróbki dużych detali. Należą do nich:

Tokarki: Tokarki silnikowe są używane do mniejszych rozwiertaków płaszczowych, podczas gdy tokarki do ciężkich zastosowań mogą pomieścić większe rozwiertaki do obróbki większych otworów.

Wytaczarki poziome:Idealny do rozwiercania otworów o dużej średnicy w ciężkich przedmiotach montowanych na stole, przy użyciu wytaczaka wyposażonego w rozwiertak płaszczowy.

Wytaczarki pionowe (VBM): Podobnie jak wytaczarki poziome, VBM oferują możliwości obróbki pionowej dużych detali. Rozwiertaki pociskowe można zamontować na siłowniku lub wieży VBM.

Centra obróbcze CNC: Zarówno poziome, jak i pionowe centra obróbkowe można zaprogramować do wykonywania operacji rozwiercania za pomocą rozwiertaków płaszczowych, a także innych procesów obróbczych.

Maszyny specjalnego przeznaczenia: Wiertarki do głębokich otworów i maszyny do ukosowania rur to przykłady wyspecjalizowanych maszyn, które wykorzystują rozwiertaki płaszczowe do określonych zadań.

Jako światowy lider w dziedzinie narzędzi skrawających, Baucor zapewnia kompleksowe wsparcie dla naszych rozwiertaków. Zależy nam na tym, aby nasi klienci mieli optymalne rozwiązania dostosowane do ich konkretnych potrzeb.

Oto, czego możesz oczekiwać od naszego wsparcia w zakresie projektowania i inżynierii:

Niestandardowy projekt rozwiertaka:

Konsultacje inżynieryjne:

Oferując ten kompleksowy pakiet usług projektowania, inżynierii i wsparcia technicznego, Baucor wykracza poza bycie zwykłym dostawcą narzędzi skrawających. Jesteśmy Twoim zaufanym partnerem, którego zadaniem jest pomaganie Ci w osiąganiu celów produkcyjnych dzięki zoptymalizowanym rozwiązaniom rozwiercania i niezmiennemu wsparciu.

Projektowanie lub wybór rozwiertaków wymaga dokładnego rozważenia różnych czynników, aby zapewnić optymalną wydajność, dokładność i trwałość narzędzia. Oto najważniejsze wskazówki dotyczące projektowania:

Wybór materiału:

Konstrukcja fletu:

Konstrukcja korpusu rozwiertaka:

Wybór trzpienia:

Średnica i długość pilota:

Wybór powłoki (opcjonalnie):

Tolerancje i wykończenie powierzchni:

Zalecenia producenta:

Przestrzegając tych wytycznych projektowych i współpracując z renomowanym producentem, takim jak Baucor, możesz mieć pewność, że rozwiertaki skorupowe zostaną zaprojektowane i wyprodukowane tak, aby spełniały specyficzne wymagania Twojego zastosowania, zapewniając optymalną wydajność, dokładność i trwałość.